Gemeinsam mit der Effizienz-Agentur NRW und PfP Engineering hat GEOTEC Bohrtechnik GmbH am Standort Nordkirchen Fertigung, Schweißerei und Montage umfassend restrukturiert. Mithilfe neuer Visualisierungsinstrumente, einer getakteten Fließfertigung und hochpräziser Vorrichtungen wurden Durchlauf- und Taktzeiten nachhaltig gesenkt. Energie- und Materialaufwand gingen signifikant zurück und erlauben eine jährliche CO?-Einsparung von über siebzig Tonnen. Parallel stärkt die Spezialisierung auf die innovativen Vertikal-Bohrgeräte ROTOMAX M sowie TY auf LKW-Aufbau die Wettbewerbsfähigkeit deutlich und nachhaltig.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Mehrfache Bauteildurchläufe und hohe Transportaufwände optimiert bei GEOTEC Nordkirchen

Im Rahmen der efa-Beratung Ressourcenschonung führten Mitarbeitende der Effizienz-Agentur NRW und das Ingenieurbüro PfP Engineering GmbH aus Ascheberg eine detaillierte Untersuchung der fragilen Produktionsprozesse von GEOTEC in Nordkirchen durch. Der Schwerpunkt lag auf mechanischer Fertigung sowie innerbetrieblicher Logistik, um überflüssige Materialbewegungen zu reduzieren und lange Transportstrecken zu verkürzen. Mit strukturierten Prozessauswertungen wurden Schwachstellen aufgedeckt und danach effizienzsteigernde Maßnahmen konzipiert, die Ressourcen schonen, Durchlaufzeiten verringern und Kosten senken. Die Implementierung erfolgte.

GEOTEC nutzt Monatsfenster und Unterwagen für gleichmäßigen Materialfluss effizient

Mit der Einführung eines monatlichen Zeitraster-Boards behält das Team den Überblick über alle anstehenden Aufträge. Die visuelle Priorisierung ermöglicht es, Engpässe frühzeitig zu erkennen und Materialbedarfe gezielt anzupassen. Mobile Unterwagen verteilen Werkstücke bedarfsgerecht an die mechanischen Bearbeitungsstationen, Schweißplätze und Montageinseln. Dieses schlanke Produktionssystem reduziert Leerläufe, verkürzt Transportpfade und senkt die Zwischenlagerbestände. Gleichzeitig steigt die Transparenz im Ablauf und die Terminsicherheit wird nachhaltig verbessert. So lässt sich eine hohe Auslastung der Anlagen sicherstellen und die Lieferfähigkeit erhöhen.

Direkte Materialzufuhr nach Baufortschritt minimiert Wartezeiten und unnötige Transporte

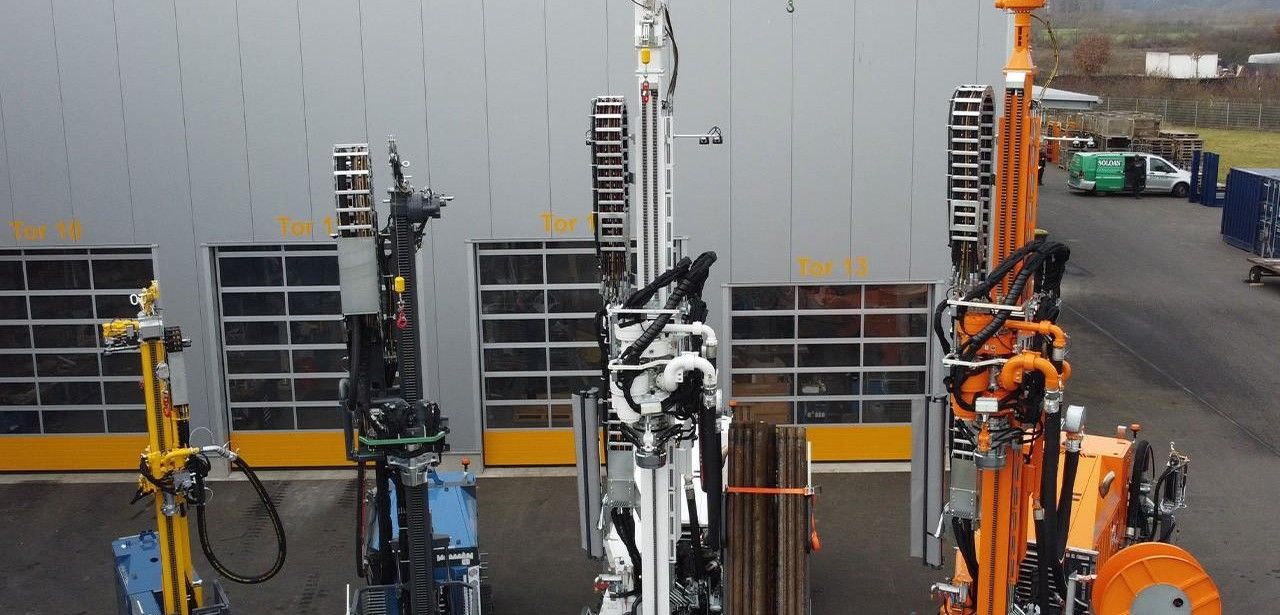

Durch die Einführung einer getakteten Montagefertigung ersetzte GEOTEC die zuvor eingesetzte Stellplatzfertigung. Gleichzeitig wurde das Hallenlayout umgeplant, sodass Bauteile in direkter Reihenfolge zum Montageschritt angeliefert werden. Dieses Fließprinzip reduziert interne Transporte und Lagerflächen erheblich, schafft eine bessere Übersicht über offene Aufträge und minimiert Warteschleifen. Infolgedessen konnte die Montage der ROTOMAX M und TY nicht nur transparenter gestaltet, sondern auch um signifikante Zeiträume verkürzt werden bei gleichzeitig deutlich erhöhter Fertigungsqualität nachweisbar.

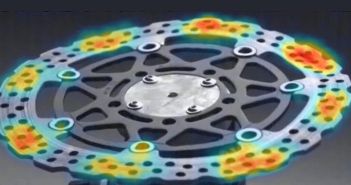

Präzisionsvorrichtungen minimieren Schweißabweichungen und steigern konsequent Prozesssicherheit sowie Qualität

Um die Schweißgenauigkeit zu erhöhen, hat GEOTEC spezielle Klemmschienen und modulare Lochvorrichtungen implementiert, die Rohrelemente präzise fixieren und ein exaktes Ausrichten während des Schweißvorgangs erlauben. Parallel dazu wurden verbindliche Oberflächenanforderungen, Mess- und Kontrollelemente sowie Nachbearbeitungsverfahren definiert. Alle Richtlinien wurden in detaillierten Anforderungsprofilen dokumentiert und an externe Zulieferpartner übertragen. So gewährleistet das Unternehmen konstante Schweißnahtqualität, vermeidet Nacharbeit und verbessert die Bauteilzertifizierung. Dieses Vorgehen stärkt die Wettbewerbsfähigkeit, optimiert Lieferzyklen und stellt Herstellungsstandards sicher.

Auftragsbezogene Lieferung mit Artikelnummern reduziert Schlauchverwurf und Materialausschuss weitgehend

Im neuen Ablauf werden Hydraulikschläuche nach dem Ausschussprinzip auf einem definierten Tisch gesammelt und mit temporären Etiketten versehen. Eine geschulte Kraft ermittelt exakt die Schlauchlänge, beschriftet jeden Schlauch dauerhaft systematisch und transparent, nachvollziehbar und lagert ihn anschließend nach Längenklassen sortiert ein. Lieferanten liefern die Produkte bedarfsgerecht, versehen sie mit Artikelnummern und verpacken sie in umweltfreundlichen, mehrfach nutzbaren Boxen. Diese Maßnahme hat den Materialverlust durch Ausschuss nahezu vollständig aufgehoben, dauerhaft verlässlich.

Produktivitätsplus fünfzehn Prozent bereits während Beratungsphase optimiert Fertigungsprozesse nachhaltig

Direkt im Verlauf der Beratung erhöhten sich die Durchsatzraten in den fokussierten Produktionsabschnitten um bis zu 15 Prozent. Durch angepasste Fertigungssteuerung und verbesserte Logistik reduziert GEOTEC pro Jahr etwa 73 Megawattstunden Energieverbrauch und mehr als 69 Tonnen Materialbedarf. Zusätzlich verhindert das Unternehmen über 70 Tonnen CO?-Emissionen. Diese Ergebnisse spiegeln den Erfolg ressourcenschonender Maßnahmen wider und zeigen, wie Prozessinnovation zu nachhaltigem Umweltschutz beiträgt. Optimierte Fertigungsprozesse, reduzierte Transportwege präzise Montageverfahren erzielen Effizienz.

GEOTEC sichert über 150 Arbeitsplätze mit langjährig innovativen Vertikal-Bohrgeräten

Die GEOTEC Bohrtechnik GmbH mit Sitz in Nordkirchen bietet seit über 25 Jahren nachhaltige leistungsstarke Vertikal-Bohrgeräte für Geothermie-, Geotechnik- und Brunnenbau-Anwendungen. Durch energiesparende betriebsfreundliche Konstruktionen, langlebige umweltgerechte Materialwahl und optimierte Fertigungsprozesse reduziert das Unternehmen den ökologischen Fußabdruck seiner ROTOMAX M und TY-Modelle. Kunden schätzen die zuverlässig individuell angepassten Lösungen, die effiziente Bohrleistung und geringe Betriebskosten vereinen, während über 150 Beschäftigte am Standort von kontinuierlichen Innovationen und somit wachsende Auftragslage profitieren.

Taktfertigung bei GEOTEC optimiert Montage, minimiert Durchlaufzeiten und Engpässe

GEOTEC hat mithilfe externer Experten ineffiziente Prozessschritte analysiert und zielgerichtete Maßnahmen umgesetzt, um Durchlaufzeiten zu verkürzen. Visualisierte Auftragsübersichten, standardisierte Schweißvorrichtungen sowie optimierte Montageabläufe führen zu einer gleichmäßigen Auslastung der Fertigungsabschnitte. Die Reduzierung von Mehrfachtransporten und Zwischenlagerzeiten senkt Materialverbrauch sowie Energiebedarf signifikant. Resultat sind bis zu 15 Prozent höhere Produktivität, weniger Ausschuss und eine nachhaltige Senkung der CO?-Emissionen bei gestärkter Wettbewerbsfähigkeit. Darüber hinaus etablierte GEOTEC ein kontinuierliches Monitoring der Kennzahlen. erfolgreich.