Durch die KI-gestützte Auftragssteuerung integriert die Härterei Schmidthaus GmbH in Breckerfeld erstmals sämtliche Produktionselemente ihrer Wärmebehandlungsprozesse. In Zusammenarbeit mit der Effizienz-Agentur NRW und dem Technologiepartner gapzero mathematical decision support wurden manuelle Ofenplanungen digitalisiert. Mit einem Budget von 56.000 Euro realisiert das Unternehmen eine jährliche Einsparung von rund 800.000 Kilowattstunden Erdgas sowie eine CO?-Reduktion um zirka 150 Tonnen. Diese Innovation stärkt die Wettbewerbsfähigkeit und unterstützt die klimaneutrale Ausrichtung. Prozessoptimierung, Transparenz, Effizienz.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Schmidthaus GmbH kombiniert Tradition und moderne Wärmebehandlung in Breckerfeld

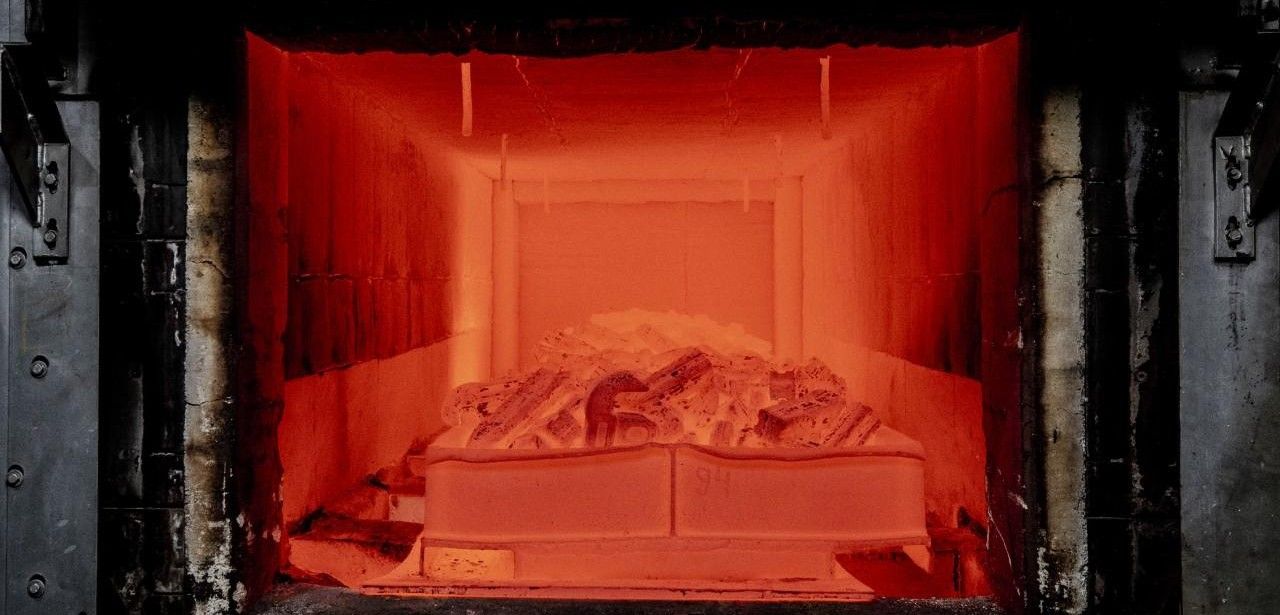

Die Härterei Schmidthaus GmbH vereint über acht Jahrzehnte Erfahrung in der thermischen Behandlung von metallischen Werkstoffen. Am Standort Breckerfeld setzt das Familienunternehmen insgesamt 48 gasbetriebene Industrieöfen ein, darunter Kammer-, Durchlauf- und Durchstoßöfen. Dieser moderne Ofenpark ermöglicht die tägliche Bearbeitung von etwa 250 Tonnen Bauteilen, vom Kleinserienauftrag bis zu großen Chargen. Automatisierte Prozessüberwachung, präzise Temperaturführung und dokumentierte Qualitätskontrollen gewährleisten eine gleichbleibend hohe Standardsicherheit und Termintreue. Effizienzorientierte Konzepte minimieren Energieverbrauch und Emissionen.

Manuelle Ofenplanung verhindert gleichmäßige, kontrollierten Auslastung und optimierten Energieverbrauch

Die bisherige manuelle Planung erforderte, dass Mitarbeitende Aufträge mit Ofenkapazitäten abglichen und kurzfristig Entscheidungen trafen. Da keine digitale Steuerung vorhanden war, entstanden ungleichmäßig belegte Öfen, was zu erhöhten Haltezeiten und ineffizientem Betrieb führte. Ohne systematische Datenerfassung ließ sich der Energieverbrauch nicht vorhersagen, wodurch der Gasbedarf unkontrolliert schwankte. Dies führte zu unerwarteten Betriebskosten und verhinderte eine nachhaltige, ressourcenschonende Wärmebehandlungsplanung. Mangelnde Transparenz erschwerte die Entscheidungsvorbereitung und bremste langfristige Verbesserungsmaßnahmen erheblich aus. grundlegend.

Intelligente KI-Planung vernetzt Auftragsannahme mit Prozesssteuerung und effizienter Fertigmeldung

Durch die efa-Beratung Ressourcenschonung der Effizienz-Agentur NRW entstand gemeinsam mit der gapzero mathematical decision support GmbH eine intelligente KI-gestützte Auftragsorganisation. Sie integriert sämtliche relevanten Prozessdaten – von der Auftragserfassung und Materialbereitstellung bis zur finalen Fertigmeldung – in einem zentralen Dashboard. Automatisierte Analysemodelle bewerten Auslastung, Energiebedarf und Liefertermine. Planungsvarianten werden simuliert, um Engpässe und Leerlaufzeiten frühzeitig zu erkennen. So erhöht sich Transparenz, und Entscheidungen lassen sich fundiert und ressourcenschonend treffen. präzise

Effiziente Ofenbelegung reduziert Leerzeiten und erhöht Produktionsdurchsatz deutlich messbar

Durch eine automatisierte Sequenzsteuerung werden Produktionsaufträge optimal in den Heizzyklus der Öfen integriert. So lassen sich Haltezeiten punktgenau realisieren, was Wärmeverluste minimiert und den thermischen Wirkungsgrad verbessert. Die KI überwacht kontinuierlich kritische Prozessparameter und passt Belegungspläne in Echtzeit an, um Verzögerungen zu vermeiden. Haltezeitüberschreitungen gehören damit der Vergangenheit an. Das Ergebnis ist ein reduzierter Energieaufwand, geringerer Gasverbrauch, konsistente Produktqualität und eine deutlich gesteigerte Ressourceneffizienz sowie optimierte Produktionskosten und verbesserte Umweltperformance.

Automatisierte Produktionsplanung reduziert effizient Gasbedarf um 800.000 Kilowattstunden jährlich

Durch die KI-basierte Reihenfolgeoptimierung in der Produktionsplanung sank der Gasverbrauch der Kammeröfen um etwa 17 Prozent. Dies entspricht einer Einsparung von circa 800.000 Kilowattstunden Erdgas pro Jahr sowie einer jährlichen CO?-Reduktion von rund 150 Tonnen. Die Lösung berücksichtigt Liefertermine, Materialverfügbarkeit und thermische Auslastung, um ideale Chargenabfolgen zu erstellen, Haltezeiten zu minimieren und Lastprofile auszugleichen. Somit werden Energieverbrauch und Kosten gesenkt, während die Produktionsleistung gesteigert wird und die betriebliche Nachhaltigkeit erhöht.

Softwaregestützte Produktionsplanung gewährleistet Datenkonsistenz, Transparenz und optimierte effiziente Arbeitsabläufe

Infolge der Einführung der Softwarelösung ist der zeitliche Aufwand für manuelle Planungsschritte deutlich gesunken. Die im Produktionsprozess anfallenden Daten werden automatisch erfasst und in einer zentralen Datenbank konsolidiert. Auf dieser Basis lassen sich Ziel- und Kapazitätsplanungen in Echtzeit nachvollziehen und anpassen. Die Transparenz erhöht sich maßgeblich, wodurch das Planungsteam seine Ressourcen besser steuern kann. Freie Kapazitäten stehen nun für wertsteigernde Aufgaben und weitergehende Prozessanalysen zur Verfügung. Damit werden Planungszyklen verkürzt und die Produktivität im Tagesgeschäft signifikant gesteigert.

Effiziente Planungstechnologie führt zu amortisierten Kosten nach wenigen Zyklen

Mit einem Budget von rund 56.000 Euro wurde eine kombinierte Software-Hardware-Plattform zur Produktionsplanung eingeführt. Dieses System automatisiert die Zuweisung von Aufträgen zu den Ofenzyklen, überwacht in Echtzeit Prozessparameter und unterstützt schnelle Anpassungen bei Kapazitätsschwankungen. Die daraus resultierenden Effizienzvorteile führen zu einer deutlichen Senkung von Personal- und Energiekosten. Bereits nach wenigen Fertigungsdurchläufen decken die Einsparungen die Investitionskosten vollständig, während gleichzeitig die Prozessqualität und Planungsgenauigkeit steigen und ermöglichen Wachstumspotenziale Betrieb.

Neu implementierte KI-Lösung senkt Erdgasverbrauch um 17 Prozent jährlich

Mit der KI-basierten Optimierung der Ofenplanung steigert die Härterei Schmidthaus GmbH den täglichen Materialdurchsatz auf bis zu 250 Tonnen und sichert somit eine hohe Lieferfähigkeit. Die automatisierte Software reduziert Haltezeiten, gleicht Auslastungsschwankungen aus und senkt den Erdgasverbrauch um 17 Prozent. Als Folge sinken die CO?-Emissionen erheblich. Gleichzeitig profitieren die Mitarbeiter von weniger manuellen Abstimmungen und können sich auf strategische Aufgaben konzentrieren, wodurch die Wettbewerbsposition gestärkt wird. Das Ergebnis ist sichtbar.